- Kurumsal

- Kimyasal Yönetimi

- Güvenlik Raporu ve BKÖP Belgesi

- Büyük Kaza Senaryo Dokümanı (BKSD)

- Proses Güvenliği Yönetimi

- Proses Tehlike Analizi

- Acil Durum ve Dahili Acil Durum Planı

- Tehlikeli Maddeye Müdahale Kartı

- Kamunun Bilgilendirilmesi Metni

- Patlamadan Korunma Dökümanı (ATEX)

- Proses Tasarımı ve Emniyet İncelemeleri

- Denetim ve Uyum Değerlendirmeleri

- Eğitimler

- Blog

- Bize Ulaşın

Proses Tehlike Analizi

Proses Tehlike Analizi

Prosafe Systems olarak Proses Tehlike Analizi (PHA) konusunda sektör lideri olarak, kuruluşların proses güvenliğini üst seviyeye çıkaracak çözümler sunmaktadır. Uzman mühendislik kadromuz ve farklı sektörlerdeki deneyimlerimiz ile, tesislerinize uygun Proses Tehlike Analizi metodolojisini seçip, uyguluyoruz.

Proses Tehlike Analizi çalışmaları kimya, petrokimya, enerji ve imalat sektörlerinde önemli bir yere sahiptir. Yapılan analiz çalışmaları tesislerdeki potansiyel tehlikeleri ve riskleri belirleyerek, çalışanların, çevrenin ve tesislerin korunmasına yönelik etkili stratejiler geliştirmeyi hedefler.

Proses Tehlike Analizi sürecimizde tesisinizdeki potansiyel tehlikeler tanımlanır, tehlikeler özelinde uygun risk değerlendirme çalışmaları yapılır ve iyileştirme çözümleri sunulur. Tüm bu çalışmalar yerel ve uluslararası güvenlik standartları, yönetmelikler ve yasal gereklilikler baz alınarak yapılır.

Proje ortaklarımız ile bir takım olarak proses tehlike analizi gerçekleştirmekteyiz. Değerlendirilecek prosesin tasarım seviyesi ve talebe göre aşağıdaki analiz yöntemlerinden bir veya bir kaçını kullanarak Proses Tehlikelerini belirlemekteyiz;

- PrHA (Preliminary Hazard Analysis – Ön Tehlike Analizi)

- HAZOP (Hazard and Operability -Tehlike ve İşletilebilirlik) Çalışması,

- What If Çalışması, Sektör bazında hazırlanan checklist çalışmaları,

- FMEA (Failure Mode and Effects Analysis – Hata Modu ve Etki Analizi),

- LOPA (Layer of Protection Analysis – Koruma Katmanları Analizi)

1. Tehlikeli Ekipman Gruplandırma Analizi

Tesisinizde bulunan tehlikeli maddelerin neden olabileceği etkileri ortadan kaldırmak ya da bu etkileri en aza indirgemek amacıyla kapsamlı bir risk değerlendirme çalışması gerçekleştiriyoruz. Bu hizmetimiz kapsamında, tesisinizde bulunan her bir tehlikeli madde için detaylı bir değerlendirme yapılır. Değerlendirmede, tehlikeli maddenin tipi, kaynağı, miktarı ve fiziksel/kimyasal özellikleri; karakteristik sıcaklık ve basınç değerleri, normal ve anormal koşullardaki konsantrasyonları; fiziki halleri, hal değiştirme bilgileri; termodinamik ve taşıma özellikleri, parlama noktası, tutuşma sıcaklıkları, yanıcılık, patlayıcılık, toksikolojik özellikleri ve reaksiyon bilgileri tek tek ele alınır. Bu kapsamlı analiz ile tesisinizdeki tehlikeli maddelerle ilgili tüm riskleri belirleyip gerekli güvenlik önlemlerini oluşturuyoruz.

2. Tehlike ve İşletilebilirlik Analizi (HAZOP)

İngilizce “HAZard and Operability Analysis” teriminden kısaltılarak oluşturulan HAZOP analizi, bir sistemin operasyonel yönlerini ve tehlikelerini tanımlamak için kullanılan, son derece organize ve metodik bir tekniktir. HAZOP, kimyasal proses tesislerinin güvenliğini değerlendirmek için kullanılan en yaygın proses tehlike analizidir ve bu analiz, IEC 61882 standardı çerçevesinde gerçekleştirilir. Çalışmada, kılavuz kelimeler ve proses parametreleri kullanılarak yarı kalitatif ve kantitatif değerlendirme yapılır; bu sayede proses koşullarının yeterliliği ortaya konur. Proses süreçlerinde olabilecek tehlikeler ve işletme yeterliliği belirlenir. HAZOP analizi, HAZOP takım liderinin öncülüğünde, farklı disiplinlerden oluşan uzmanlar tarafından gerçekleştirilen bir beyin fırtınası sürecidir.

IEC 61882 standardına göre HAZOP çalışması, aşağıdaki aşamalar takip edilerek yapılır. Tesislerin ihtiyaçlarına göre bu aşamalar esnetilebilir veya daha ayrıntılı hale getirilebilir:

- Planlama ve Hazırlık Aşaması

- Veri Toplama ve Sistem Analizi Aşaması

- HAZOP Oturumları (Toplantılar) Aşaması

- Risk Değerlendirmesi ve Sonuçların Belirlenmesi Aşaması

- Eylem Planı ve İyileştirme Aşaması

- Sonuçların Gözden Geçirilmesi ve Raporlama Aşaması

HAZOP analizi, prosesin hat-hat ve kısım-kısım bölümleri ayrılarak yapılan düğüm (node) seçimi ile başlar. Bu aşama, analizden istenilen verimin elde edilmesi açısından büyük önem taşır. Kılavuz kelimelerin uygulanması, tasarım amacından sapmaların nasıl ve niçin meydana geldiğini ortaya koyar. Bu sapmaların sonuçları değerlendirilerek gerekli önlemler belirlenir. Eğer mevcut önlemler yetersizse, aksiyon planları oluşturulur.

3. Olursa Ne Olur Analizi (What-If)

Olursa ne olur (What-if) analizi belirli koşullar altında “Eğer” nelerin yanlış gidebileceğini “Ne” ile tanımlamak ve bu durumların olasılık ve sonuçlarını kantitatif olarak değerlendirmek için kullanılan bir risk değerlendirme çalışmasıdır. Proses risk değerlendirme çalışması için sade bir beyin fırtınası olarak düşünebiliriz.

4. Koruma Katmanları Analizi (LOPA, FTA-ETA)

Proses güvenliği projelerinde, uzmanlar tarafından en çok önerilen ve uygulanabilirliği en yüksek olan yöntem “Koruma Katmanları Analizi” (Layers of Protection Analysis – LOPA) analizidir. HAZOP çalışmalarından beslenerek gerçekleştirilen bu analizde, çok yüksek ve yüksek risk taşıyan senaryolarda mevcut güvenlik önlemleri ile ihtiyaç duyulan aksiyonlar belirlenir ve güvenlik bütünlük seviyesi (SIL) tespit edilir.

Büyük Endüstriyel Kazaların Önlenmesi ve Etkilerinin Azaltılması Hakkında Yönetmelik (Madde 9), büyük kazalara sebep olabilecek tehlikeli ekipmanlar için her bir büyük endüstriyel kazanın meydana gelme frekans değerinin 1×10⁻⁴/yıl veya daha düşük bir değere indirilmesi gerektiğini belirtir. Bu koruma katmanları analizi ile, mevzuatta belirtilen frekans değeri karşılaştırılarak mevcut güvenlik seviyelerinin yeterliliği değerlendirilir.

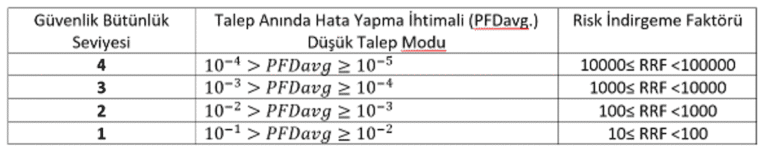

Bu analiz çalışması sonrası ihtiyaç duyulan güvenlik bütünlük seviyesi (Safety Integrity Level – SIL) aşağıdaki tabloya göre belirlenmektedir.

5. Operatör Değerlendirme Analizleri

Seçilen büyük kaza senaryolarının meydana gelme frekanslarının hesaplanmasında operatörün kök neden ve müdahalesinin yer aldığı hesaplamalarda, operatörün hata yapma olasılığı değerlendirilir. Bu değerlendirme için birçok farklı metod kullanılabilir.

Hizmetlerimiz

- Kimyasal Yönetimi

- Güvenlik Raporu ve BKÖP Belgesi

- Büyük Kaza Senaryo Dokümanı (BKSD)

- Acil Durum ve Dahili Acil Durum Planı

- Tehlikeli Maddeye Müdahale Kartı

- Kamunun Bilgilendirilmesi Metni

- Proses Güvenliği Yönetimi

- Proses Tehlike Analizi

- Patlamadan Korunma Dökümanı (ATEX)

- Proses Tasarımı ve Emniyet İncelemeleri

- Denetim ve Uyum Değerlendirmeleri